Vakuumsko litje je preizkušen in preizkušen postopek za izdelavo več visokokakovostnih modelov in prototipov za celoten obseg aplikacij, ne samo za testiranje prileganja in delovanja, ampak tudi za trženje lansiranja izdelkov.

Vakuumsko litje je preizkušen in preizkušen postopek za izdelavo več visokokakovostnih modelov in prototipov za celoten obseg uporabe; vključno s testiranjem oblike, prileganja in delovanja.

Tinheo je popolnoma sposoben obvladati vaše potrebe po vakuumskem litju in oblikovanju silikona. Z dolgoletnim strokovnim znanjem na tem področju lahko izdelamo vaše plastične dele po najvišjih standardih, pa tudi stroškovno učinkovito in s hitrimi obrati.

Vakuumsko litje je odlična metoda za izdelavo togih ali upogljivih delov in je idealna za visokokakovostne prototipe, preizkušanje delovanja, preverjanje koncepta in prikazne predstavitve. Dele za litje iz uretana je mogoče izdelati od nekaj do več sto, kot je potrebno.

Pišite nam še danes za več informacij o naših storitvah kastinga.

Prednosti vakuumskega litja

1 Hiter preobrat

Tinheo lahko zagotovi do 20 delov v 15 dneh ali manj, odvisno od specifikacije in količine delov.

2 Cenovna dostopnost

Silikonski kalupi so cenejši od orodij, ki se uporabljajo za brizganje, kar ima za posledico nizke cene.

3 Sposobnost izdelave velikih delov

Odvisno od vrste uporabljene opreme lahko z vakuumskim litjem izdelamo zelo velike dele.

4 Vrhunska površinska obdelava za brizganje

Vakuumski postopek odstrani zračne mehurčke in omogoči materialu, da zajame drobne podrobnosti.

5 barvnih možnosti

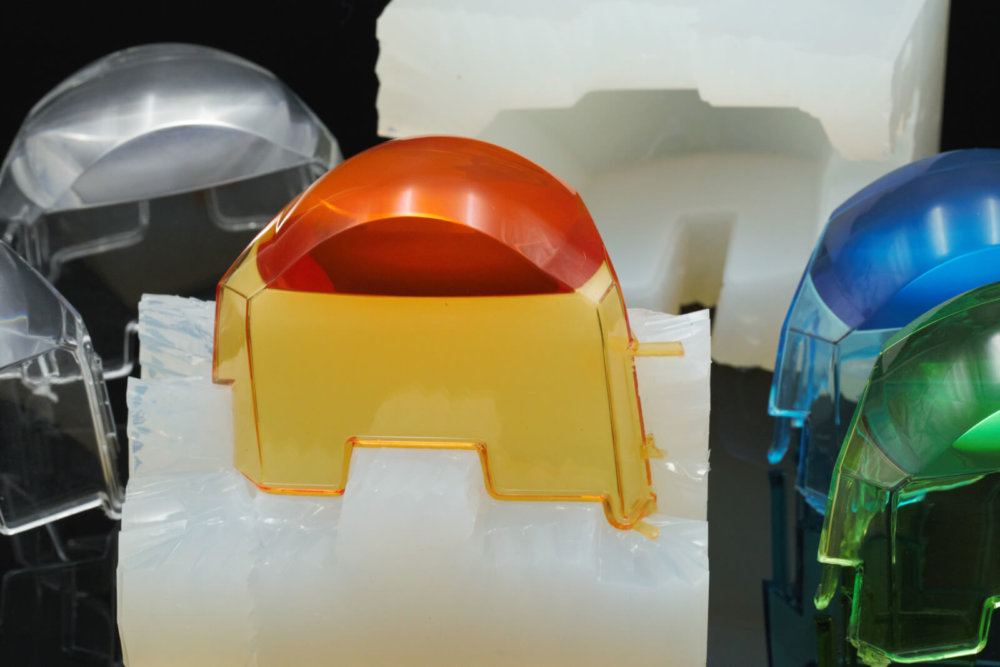

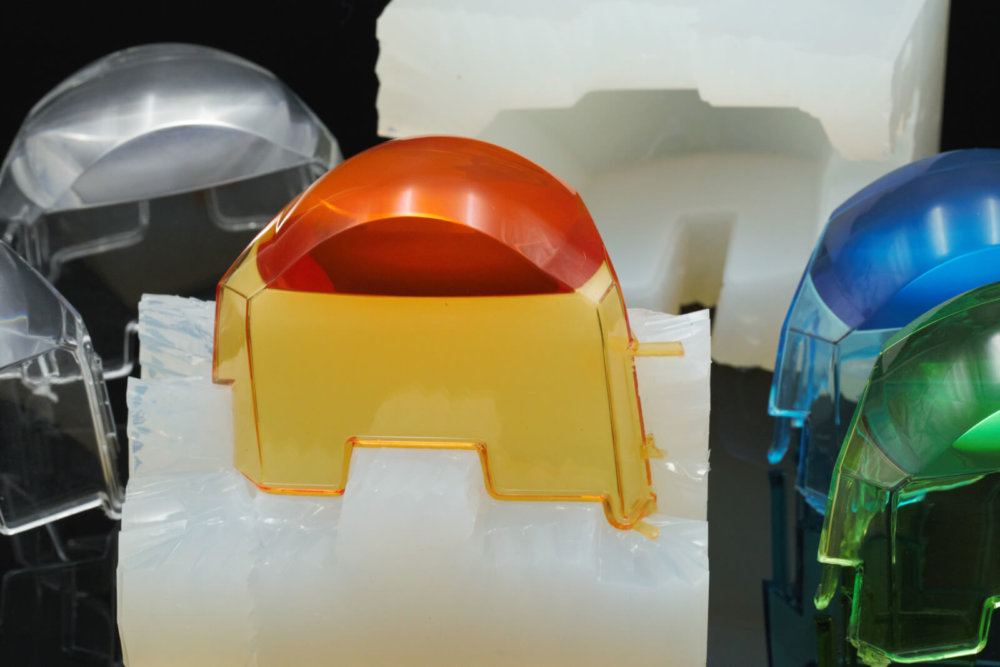

Barvni pigmenti se lahko dodajo smoli za različne barvne možnosti.

6 Ponovljivost

Silikonske kalupe lahko uporabite približno 20-krat, preden jih je treba zamenjati.

Običajne aplikacije vakuumskega litja

Vizualni prototipi

Koncept dokazov

Etuiji in pokrovi

Majhna proizvodnja

Tržno testiranje

Predstavitve investitorjev

Sejmi

Kaj je vakuumsko litje?

Vakuumsko litje je tehnologija izdelave, ki uporablja vakuum za črpanje tekočega materiala za litje v kalup. Bistveno se razlikuje od brizganja, ki potisne tekoči material v kalup s pomočjo vijaka.

Postopek vakuumskega litja ponuja znatne prednosti in je še posebej uporaben za dele, ki imajo spodrezke ali fine detajle.

Postopek se začne z glavnim modelom, ki ga Tinheo ustvari z uporabo enega od svojih CNC obdelovalnih centrov — čeprav je mogoče uporabiti tudi 3D-tiskanje. Ta glavni model se nato potopi v tekoči silikon, ki se strdi in postane kalup.

Ko je izrezan in glavni model odstranjen, lahko silikonski kalup začnete uporabljati. Ta stopnja vključuje vlivanje smole za vlivanje v kalup, saj vakuum odstrani mehurčke in zračne žepke, da zagotovi gladek zaključek.

Smolni del se nato strdi v pečici in po ohladitvi odstrani iz silikonskega kalupa, ki ga je mogoče ponovno uporabiti približno 20-krat. Vsak odlit del je natančna kopija originalnega glavnega modela. Je odlična rešitev za hitro izdelavo prototipov in izdelavo majhnih serij kakovostnih delov.

Postopek vakuumskega litja

1. korak: Master building Masters so 3D trdna telesa vaših načrtov CAD. Običajno so izdelani s CNC strojno obdelavo ali s 3D tiskanjem. Izdelava Masterja pri temperaturi 40°. Po zaključku in pregledu mojstrov se bomo preselili v izdelavo silikonskih kalupov.

2. korak: Izdelava kalupov Kalupi za litje so narejeni iz tekočega silikona. Škatlo za ulivanje do polovice napolnite s tekočim silikonom, škatlo za ulivanje segrevajte, dokler se silikon popolnoma ne strdi, nato pa pustite, da se strdi v pečici 16 ur. Napolnite z dodatno silikonsko tekočino, ki je prav tako segreta in strjena. Ko se kalup posuši, se kalup odpre in odstrani matica.

3. korak: Izdelava delov. V prazno votlino vlijte smolo za ulivanje, da ustvarite zelo natančno kopijo izvirnika. Možno je celo oblikovati z dvema ali več materiali. Silikonski kalupi so običajno primerni za približno 20 kopij glavnega vzorca.

Tehnične specifikacije vakuumskega litja

Običajni dobavni rok: do 20 delov v 15 dneh ali manj, odvisno od specifikacije in količine delov.

Natančnost: ± 0,3 % (s spodnjo mejo ± 0,3 mm pri dimenzijah, manjših od 100 mm)

Najmanjša debelina stene: Za zagotovitev pravilnega polnjenja kalupa je potrebna debelina stene vsaj 0,75 mm. Za najboljše rezultate priporočamo debelino stene vsaj 1,5 mm

Največje dimenzije dela: Velikost kalupa je omejena z dimenzijami vakuumske komore (1900 x 900 x 750 mm) in prostornino izdelka (največja prostornina: 10 litrov)

Tipične količine: do 25 kopij na kalup (odvisno od kompleksnosti kalupa in materialov za ulivanje)

Barva in končna obdelava: Pigment se doda tekočemu poliuretanu pred ulivanjem, barvanjem po meri in teksturo.